近年來(lái)�,隨著微電子技術(shù)和第三代半導(dǎo)體技術(shù)的進(jìn)步��,現(xiàn)代電子器件正朝著高度集成化、多功能化和高功率化的方向發(fā)展�����。然而��,這種發(fā)展也帶來(lái)了一個(gè)嚴(yán)重的問題���,即器件發(fā)熱量的急劇增加����。這個(gè)問題直接影響到電子器件的工作穩(wěn)定性����、安全可靠性和使用壽命。在我國(guó)核心技術(shù)產(chǎn)業(yè)發(fā)展中����,尤其是在電子信息和通信領(lǐng)域,散熱問題已經(jīng)成為一個(gè)瓶頸����。

為了解決電子器件的散熱問題�����,需要先進(jìn)的熱管理材料和制備技術(shù)。其中����,金剛石增強(qiáng)銅基復(fù)合材料是目前應(yīng)用最廣泛的熱管理材料之一。這種復(fù)合材料利用金剛石強(qiáng)化相的高熱導(dǎo)率和低熱膨脹系數(shù)�,以及銅基體材料的優(yōu)異導(dǎo)熱導(dǎo)電性能和良好的機(jī)械加工性能,具有很多優(yōu)勢(shì)�。因此,在航空航天�、電子器件和國(guó)防軍用等高端技術(shù)領(lǐng)域,金剛石增強(qiáng)銅基復(fù)合材料得到了廣泛應(yīng)用�����。

目前����,金剛石增強(qiáng)銅基復(fù)合材料的制備主要采用固態(tài)制備方法和液態(tài)制備方法。這些方法需要在高溫高壓的條件下進(jìn)行�����,不僅制造成本高,而且制造效率低下�。此外,復(fù)合材料樣品的尺寸還受到加工模具和高溫加熱設(shè)備內(nèi)部空間的限制�。為了克服上述問題,超聲波增材制造方法成為一種理想的選擇���。這種方法屬于低溫制造方法���,具有加工溫度低、工藝設(shè)計(jì)自由度高�、清潔高效等優(yōu)勢(shì)。通過超聲波增材制造方法�,可以降低金剛石增強(qiáng)銅基復(fù)合材料的制造成本,并實(shí)現(xiàn)復(fù)雜幾何形狀的制造�。

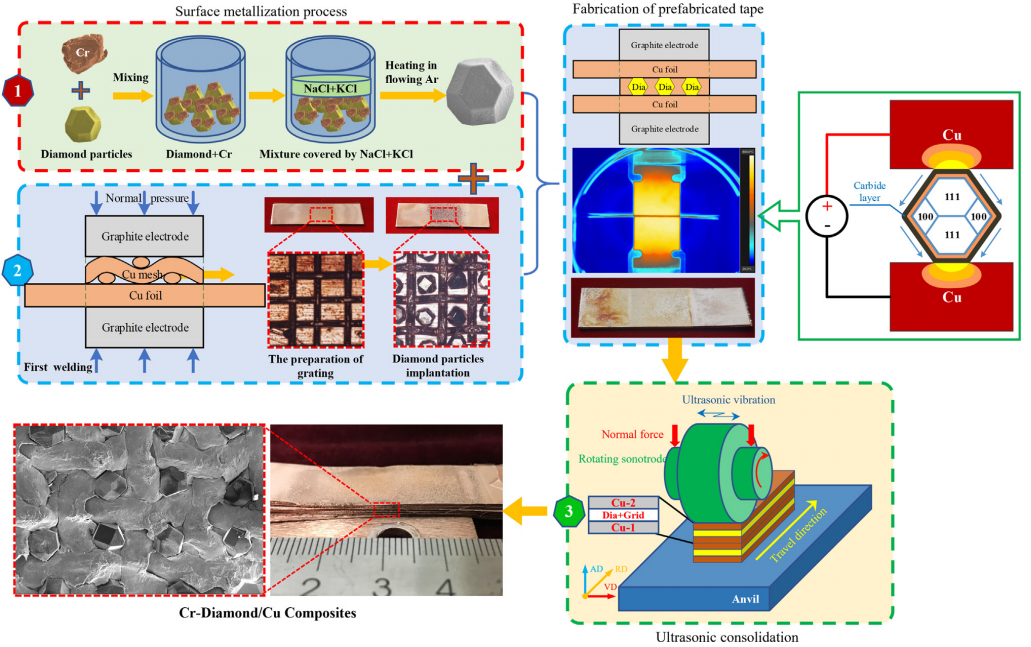

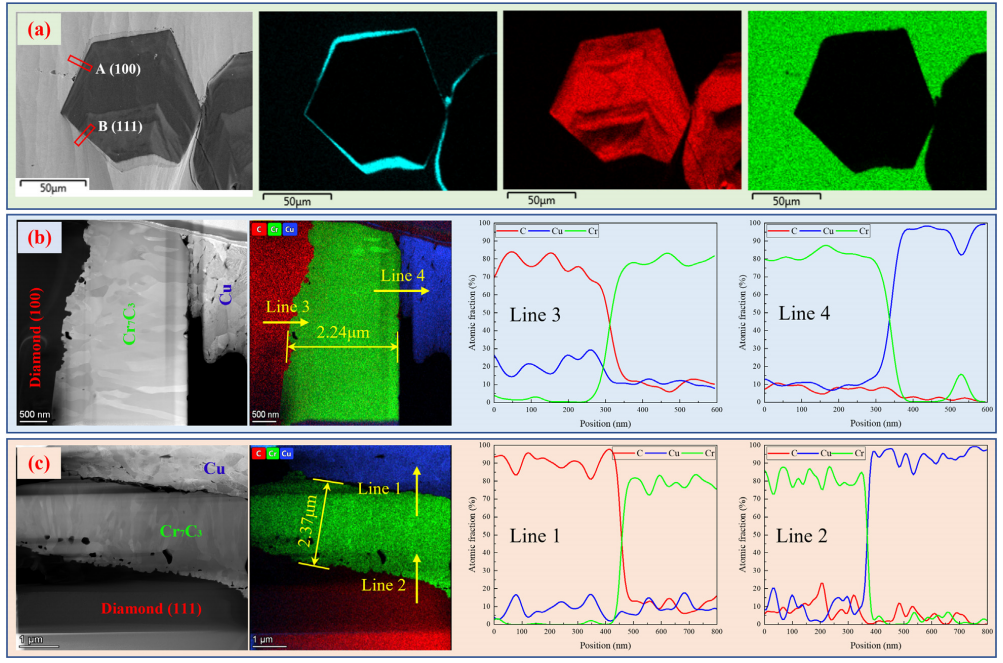

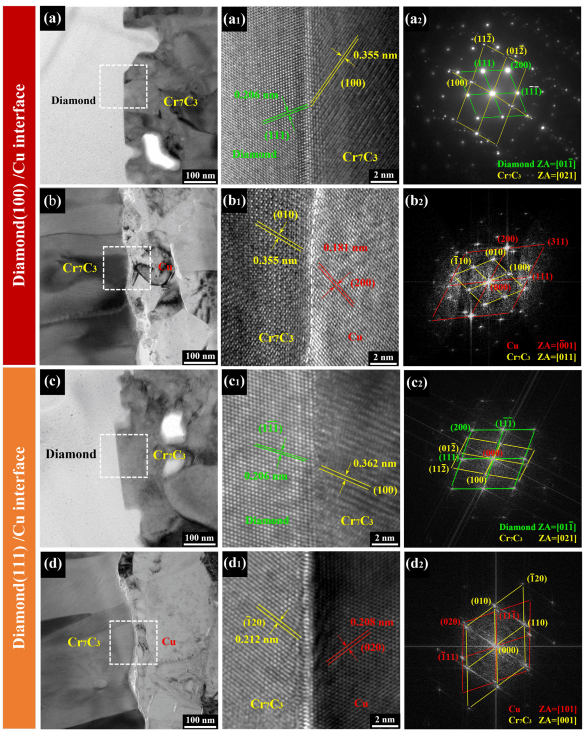

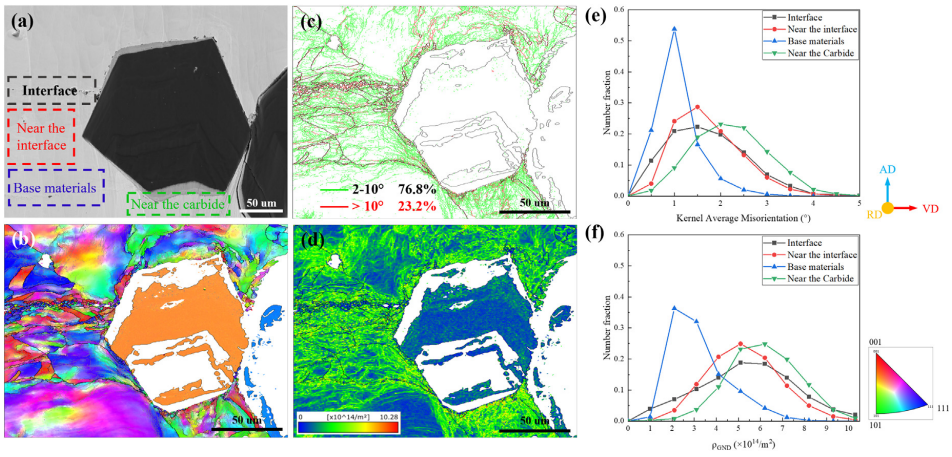

近日,哈爾濱工業(yè)大學(xué)張洪濤教授和何鵬教授帶領(lǐng)的團(tuán)隊(duì)通過對(duì)金剛石增強(qiáng)相顆粒的表面金屬化處理和空間位置約束��,并在超聲波低溫固結(jié)技術(shù)下實(shí)現(xiàn)了金剛石強(qiáng)化相顆粒在層壓復(fù)合材料中穩(wěn)定存在及其復(fù)合材料的自由成形和加工制備���。該研究采用掃描電子顯微鏡(SEM)��、能量色散光譜(EDS)�����、聚焦離子束(FIB)和高分辨率透射電子顯微鏡(HRTEM)分析了cr-金剛石與銅基質(zhì)的微觀結(jié)構(gòu)和界面構(gòu)型��。此外�,利用電子后向散射衍射(EBSD)方法評(píng)價(jià)了cr-金剛石顆粒周圍基體的微觀結(jié)構(gòu)演化�����。結(jié)果表明����,鉻-金剛石由于劇烈的塑性變形,與基體形成了良好的固體粘合��。Dia/Cu復(fù)合材料的導(dǎo)熱系數(shù)為428.07 ± 3.3W/mK����,金剛石體積分?jǐn)?shù)為8.8%。這一工藝的研究為低溫���、低壓����、自由設(shè)計(jì)和開放的顆粒增強(qiáng)金屬基體復(fù)合材料的制造開辟了新的途徑。相關(guān)研究成果以Microstructure and interface evolution of diamond/Cu composites prepared via ultrasonic additive manufacturing”為題發(fā)表于《Journal of Materials Research and Technology》�。

圖1 超聲固結(jié)快速制備硅/銅復(fù)合材料的示意圖

圖2 Cr-Dia/Cu復(fù)合材料(a)的界面微觀結(jié)構(gòu)和(b)金剛石(100)/Cu、(c)金剛石(111)/Cu的EDS作圖結(jié)果

圖3 鉻涂層金剛石/銅界面的界面表征�。(aed)TEM亮場(chǎng)圖像;(1-d1)HRTEM��,(2-d2)FFT和(3-d3)IFFT模式

圖4 金剛石/Cu復(fù)合材料的(a) SEM圖像����;(b) IPF;(c) GB����;(d) GND;(e)和(f)Kam和GND值分別隨金剛石附近不同截面區(qū)域的變化

來(lái)源:復(fù)合材料體驗(yàn)館